VA・VE提案

つくりやすさの追求により実現するVA/VE提案

お客様のご要望は、「品質の良い製品」を「より安く」「安定して供給してほしい」だと考えます。

このQCDを実現するためには、「つくりづらい」をいかに減らせるかが焦点となります。

弊社では「つくりやすさ」の角度からものづくりを考え、お客様が求めるQCD+PTにより”つくりやすい提案”をさせて頂きます。

材料編

さん巾共有加工による歩留りUPと

材料費DOWN

やはり、何といってもコストに直結するのは材料です。まずは材料を効率よく使用する事で、価格に反映しています。

例えば・・・

SPCC 1.6mm 展開寸法40mm×100mmの製品

- 数量+35個

- 材料費-20%

複合機の強み

タレパンで安く、レーザで安く

通常加工コストは タレパン<レーザの関係にあります。 しかし、それぞれの特性を生かせば両面でコストダウンが可能になります。

弊社には、タレパンとレーザが一緒になっている複合機があります。 この複合機によって、それぞれのメリットを最大限に活かせます。

タレパン

- メリット

- 加工が速い

成型加工が可能

タップ加工も可能

- デメリット

- 金型が無いと

加工不可。

特に曲線は苦手

レーザ

- メリット

- 金型無くても自由自在に加工可能。

歩留りがUPし材料費が抑えられる。

- デメリット

- 加工が遅い。

成型加工が出来ない。

複合機は

双方のメリットを活かしつつ双方のデメリットを補えます。

- 加工は速く

-

成型加工・

タップ加工も

可能 -

金型の無い

異形も加工可能 -

歩留りも

UP出来る

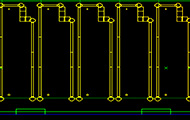

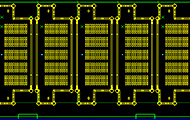

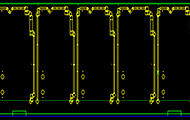

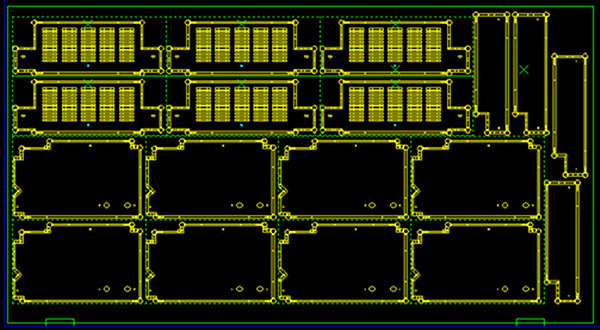

抜き編

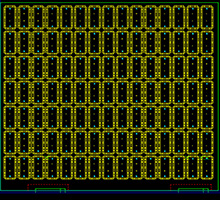

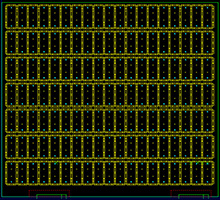

ネスティング加工による製造原価の低減と 徹底した在庫の排除

(ブランキング編)

たとえ数量1個であっても、同じ板厚又は近い板厚の部品や種類が多ければ多いほど、低価格を実現できます。

(基本的に在庫は持ちません)

なぜ?

ネスティング加工とは、同じ材質・板厚の物を1枚の板から作ってしまう方法です。そうすることで、金型段取り回数を減らすことが出来、製造原価の低減が図れます。

また、全く同じ板厚でなくても近い板厚(例えば0.8mm~1.2mmなど)であれば、同一の段取りで加工が可能なため原価低減が可能です。

通常は、製品毎にマスタを持っています。

(○○○×△△△の寸法で X取りなど)

よって、お客様の発注数量とマスタの取り数が合わない場合は在庫になってしまいます。

そこで、ネスティング加工の出番です。

- 必要な時に

必要な数だけを

作る - 不要在庫の製造

及び

管理が不要 - 極限まで

管理工数を

減らせます

- 加工時間20%削減

- 段取り回数の削減3回⇒1回

- 材料費の削減-27%

- 在庫管理工数の削減

曲げ編

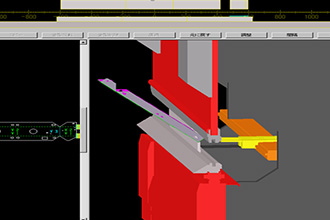

BendCamによる外段取り化

曲げ工程での新規品の場合、従来はオペレーターが曲げプログラムを作成していました。そうすると必然的に機械は稼働せず、曲げプログラムの作成は内段取りの一部となっていました。

これが内段取りの外段取り化です!

試作・微調整・加工スタート